使用后的鈀碳如何處理方法有哪些,鈀碳如何回收的一些注意事項,等12用濃硫酸拌催化劑進行硫酸化焙燒,使載體中的Al2O3轉化為可溶性的Al2(SO4);用水浸出焙燒渣,Al2(SO4)3進入溶液,鈀則在浸出渣中得到富集。富鈀溶液用鋁粉置換法回收,鈀的回收率在95%以上,浸出液凈化后生產Al2(SO4)3·nH2O晶體,廢催化劑得到了綜合利用。劉公召等13用15%的硫酸溶液浸取經過預回收提煉后的失活催化劑,浸取溫度100℃,浸取時間12h,液固比10,浸取后,廢催化劑中Al2O3轉化成Al2(SO4)3進入液相,鈀不溶于硫酸留在渣中。

再用王水溶解精鈀渣,在最優條件下,鈀的回收率達到97%以上。黃昆等14-15研究了加壓堿浸預回收提煉廢催化劑,再加壓硫化浸出鉑族金屬的新工藝。在NaOH用量為10%,反應溫度160℃,恒溫2h,恒定體系總壓2.0MPa,初始氧分壓1.0MPa條件下,使Al2O3載體以NaAlO2進入溶液,消除包裹,使硫化試劑與鉑族金屬有效接觸,鈀的浸出率達到了98%。

鈀碳如何回收方法一:新工藝比美國國家礦物局的硫化法更有效,比現行氧化酸浸法更優,具有良好的工業應用前景。選擇性溶解載體法的優點是金屬回收率高,成本低,副產品硫酸鋁得到綜合利用。但載體溶解法只適用于回收提煉載體為Al2O3的催化劑。若載體是Al2O3時,酸溶和堿溶的溶解率都不高,載體溶解效率也不高。此外鈀碳使用時注意事項,堿溶法需耐壓設備及高壓蒸汽或特殊加熱方式,生成的偏鋁酸鈉溶液粘度大,固液分離比較困難;酸溶法則有可能導致鉑族金屬的分散,并產生大量成分復雜的難回收提煉廢液。溶解鉑族金屬法就是用溶劑溶解廢催化劑中的鉑族金屬組分,使其轉入溶液,注意要再從溶液中提取鉑族金屬的方法。

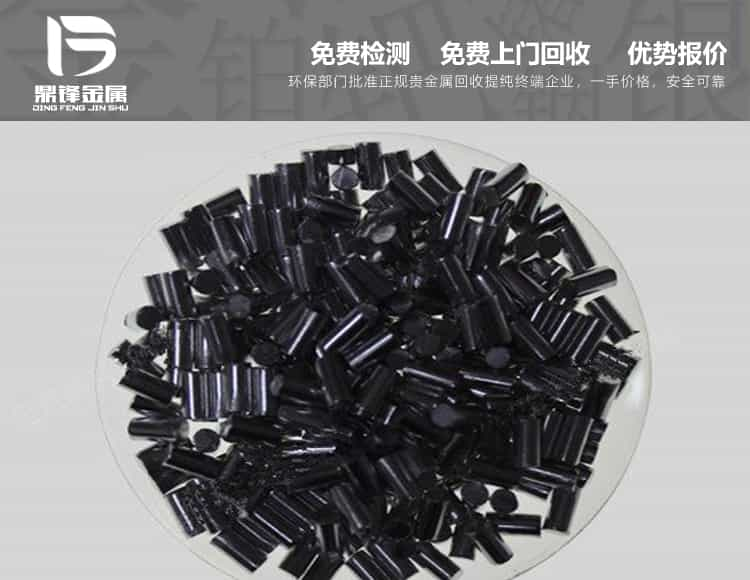

鈀碳如何回收方法二:鈀碳使用后在標準狀態下,該反應都是自發進行的,而且反應非常完全,但是實際上該反應在標準狀態下較難進行,說明硫化反應是受動力學控制的,因此,一般采用加壓硫化法來強化浸出的條件。Chen11,17等將失效催化劑研細后用1%NaCN溶液在高壓釜160℃硫化,鈀的浸出率可達97%;固液分離后,硫化液重新加入高壓釜升溫至250℃回收提煉1h,溶液中鈀的還原率可達99.8%,獲得品位高于70%的精礦。高溫高壓下溶液中的硫化物被轉化為無毒的碳酸鹽,殘余濃度低于0.2×10.4%,可無害排放。

廢催化劑先經過預回收提煉,消除表面積碳及污染物,在120~180℃條件下,用NaCN加壓二段浸出廢催化劑中的鈀,其回收率可達97%~98%。黃昆等14-15(見2.1.2節)系統研究了汽車尾氣失效催化劑加壓硫化浸出前預回收提煉的方案,表明預回收提煉后經調整硫化浸出條件,可使鉑族金屬的浸出率相對較高。

硫化法鉑族金屬回收率較高,對物料適應性強,無有害廢渣和廢氣排放,廢液易回收提煉。但硫化物屬劇毒物,控制嚴格管理困難,設備投資大,渣中通常含有一定量的貴金屬,不能廢棄。鉑族金屬的原子結構中電子層有空位,鈀碳使用時注意事項因而有較強的配位能力,能生成多種價態及不同配位的可溶性配合物(也稱絡合物),因此,氯化浸出法一般是在鹽酸體系下,添加Cl2、NaClO、NaClO3、H2O2及HNO3等氧化劑溶解廢催化劑中的鉑族金屬組分,使其以PtCl62-、PdCl42、RhCl6-等氯配離子形式轉入溶液,再從溶液中提取的方法11對鈀含量為0.04%的低品位Al2O3基催化劑。

采用鹽酸加少量氧化劑的滲濾浸出法,浸出后用黃藥沉鈀,鈀的浸出率僅在90%左右。在室溫下,對鈀含量為0.02%的低品位球狀Al2O3為載體的鈀催化劑進行靜態浸泡浸出,最佳條件HCl4.2mol/L,NaClO30.05mol/L,時間4h,液固比1時,鈀的浸出率能達到92%。以上工藝簡單,但對于低品位的催化劑中鈀的回收率不高。

"鼎鋒貴金屬回收含鉭、鍺、銦、銠、鈮等貴金屬,這是我們貴金屬回收其中的業務。如果你有鉭、鍺、銦、銠、鈮等貴金屬需要回收,和我們聯系,我們將會給你一個滿意的價格。"